C-DATA工艺监控系统

一、注塑工艺监控系统的主要应用:

1、通过型腔压力曲线分析/诊断工艺及设备问题, 型腔压力曲线如同 “心电图”,全面反映了成型工艺的“健康状况”;

2、进行塑料制品品质监控,不合格品分拣,实现100%合格品的品质保证;

3、进行工艺控制,提高工艺稳定性,降低不良率。

4、通过阀浇口模块可以实现多种阀浇口控制策略,解决多浇口多型腔模具的流动不平衡,熔接痕,品质不一致等,传统方法无法解决的工艺问题。

5、通过远程协助,实现专家远程技术支持;远程系统升级;远程系统维护等。

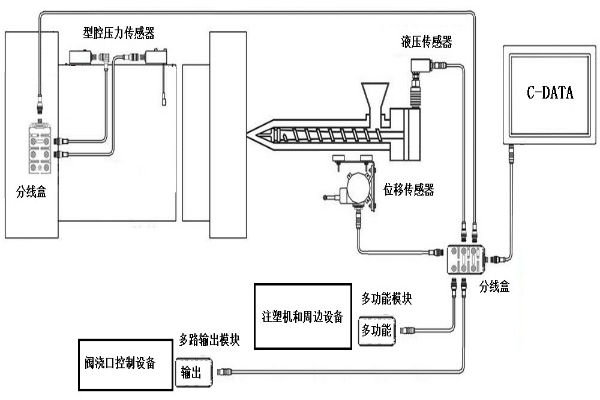

二、工艺监控系统连接图:

所有模块与主机之间以及模块与模块之间的连接都是采用稳定、高速的工业现CAN总线。

通讯线和连接器都采用航空工业级零部件。

连接方式:所有传感器模块都必须连接到分线盒,再把分线盒连接到主机的其中一个端口上(注意,不能把传感器分别接到主机的两个端口上),而且必须有且只能有一个多功能A模块连接到离主机通讯距离最远的一个分线盒上,通讯距离尽可能短,这样能获得最稳定可靠的通讯。如果距离超过50米,需联系本公司,为您定制通讯网络。

三、系统软件功能列表:

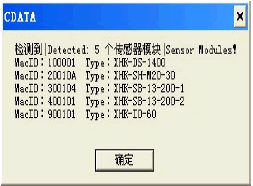

1、传感器管理模块:无需人工干预,智能识别不同类型的传感器,支持即插即用。

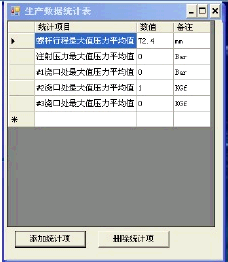

2、(SPC)统计模块:主要是帮助品质人员进行品质的统计分析。比如计算标准偏差,CPK,PPK等。

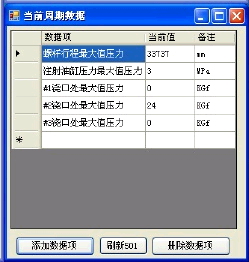

3、周期变量值软件模块:显示当前周期各变量的实际值,用于工艺分析,实验数据采集等。

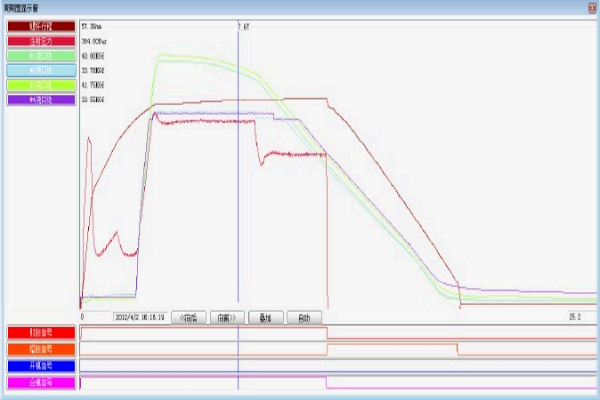

4、周期曲线图软件模块:

显示每个周期的波形图,实时显示模具和注塑机各部位的压力变化和螺杆的速度/位置变化以及注塑机工艺信号的实时状态。通过专家智能分析软件,可以透过周期曲线观察塑料在模具内部的变化以及注塑机内部各阶段(如填充、补缩、保压等)的运作状态。周期曲线相当于医生的心电图,可以全面准确地反映出注塑工艺的健康状况。

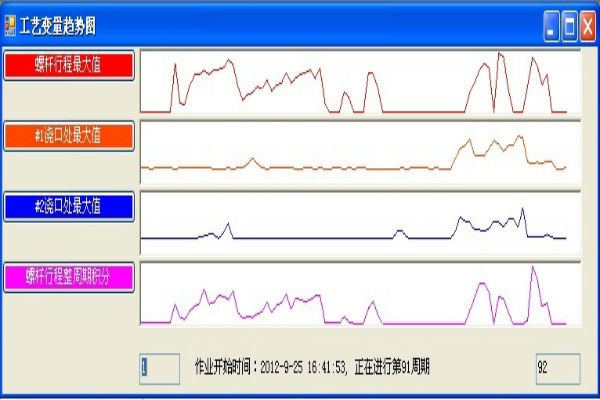

5、趋势曲线图软件模块:

用来分析随时间的变化趋势,可以反映出一段时间内注塑工艺的稳定性及工艺变化趋势,通过数据分析,改善品质控制策略。同时记录生产的历史数据,从而可以追踪查看生产过程的历史工艺数据。

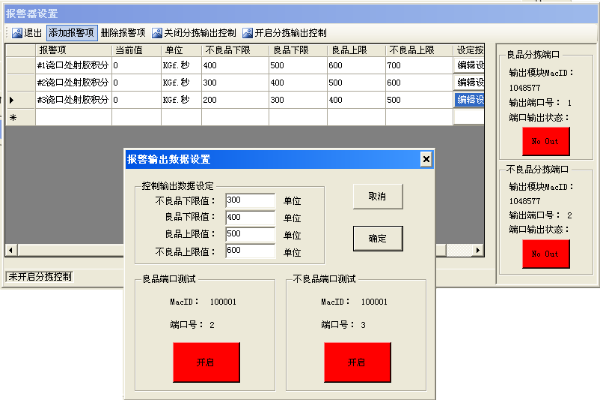

6、品质判断与分拣控制:

可以通过对多个工艺变量的综合分析来判别塑料制品的品质状况,并控制周边设备如机械手,传送带等,对良品和不良品进行分拣。保证100% 的合格品送到客户手中。

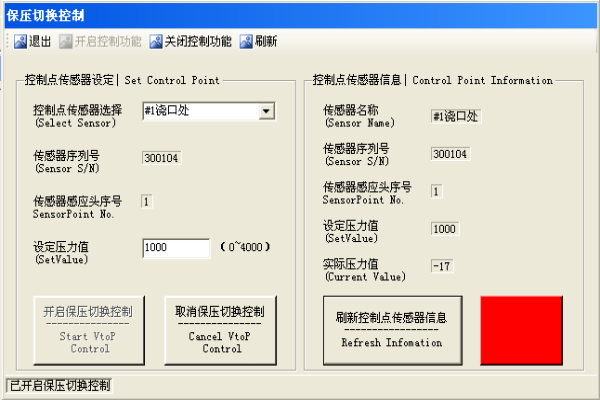

7、工艺控制模块:

保压切换控制,通过该模块配合三阶段工艺方法,可以精确控制型腔压力,提高工艺稳定性,解决品质问题。

8、阀浇口控制模块:

结合注塑机的速度和切换控制,可以实现多种多样的独立型腔控制工艺。解决多浇口多型腔模具的流动不平衡,熔接痕,品质不一致等,传统方法无法解决的工艺问题。

基本的控制方法: 1. 独立控制;2. 交替控制;3. 顺序控制。