注塑模具智能化之型腔压力传感器-型腔压力传感器的应用

作者. 日期.2021-06-24 来源. 浏览.8506

文章由张甲琛老师发表在《中国模具信息》2021年第五期。

近年来,随着电子技术的发展,传统的注塑行业逐步转型,向若科学注塑、 数字化成形的方向发展。

作为注塑最重要的工装设备,注塑模具也面临升级改造。其中,型腔压力传感器是注塑模具行业近年来出现的新兴技术应用领域之一。随着经济的发展和人们生活水平的提高,消费者对产品品质的要求越来越高。对于应用广泛的塑料制品,传统的品质控制技术已经越来越满足不 了客户的需求,很多精密产品(如电子产品的接插件、 电脑零部件、 手机等)的生产商要求供应商提供的塑料制品100%合格。如果有不合格的塑料件流入下游,会对下游生产商造成更大的损失。型腔压力技术正是在这种背景下应运而生,并得到深入的应用。

一、 型腔压力传感器的应用

注塑模具上配置型腔压力传感器之后,可以实现以前无法实 现的功能,具体表现在以下方面。

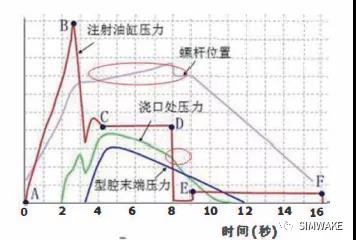

(1)模具变得 “透明” 了。没有传感器的模具,在成形过程中无法知道塑料在型腔中的流动状态。当在模具上安装型腔压力传感器之后,通过C-DATA注塑工艺监控系统(如图1所示)就可以实时采集传感器的数据,处理后以动态曲线的形式显示出来。我们透过曲线,实时了解塑料在型腔内的流动状态。运用这项技术进行工艺分析,有效提高对模具、 工艺及注塑机问题判断的全面性和准确性,有效减少试模次数,提高试模效率。

图一 C-DATA注塑工艺监控系统

(2)进行工艺模板匹配,实现不同时间、不同地点、不同机台之间快速工艺再现。如图2所示,每个传感器对应曲线的形状都反应着工艺过程塑料流动工艺的变量(如流动速率、压力分布、冷却速率、粘度变化等)。换句话说,特定形状的曲线能反应最终塑料产品的特定品质。反过来说,每套模具生产出来的合格产品对应一组特定形状的曲线。我们把这个曲线作为模板,配合科学的工艺方法,在以后的生产过程中,通过工艺控制手段让生产过程的曲线与模板曲线重合,就可以获得一样品质的产品。这样一来,模具不管在哪里,我们都可以快速匹配出模板曲线,生产出品质一致的产品。

图2 传感器曲线的形状反应对应工艺过程塑料流动工艺变量

(3) 进行塑料制品品质监控,保证实现100%的合格品。如第二点所述,特定形状的曲线反应最终塑料产品的特定品质。那么,就可以通过对比当前生产中的曲线与模板曲线实现产品分拣。即指定的关键变量超出范围,C-DATA注塑工艺监控系统发出信号给分拣设备(如机械手等),实现无人化品质分拣,该功能已经在发达地区广泛应用。

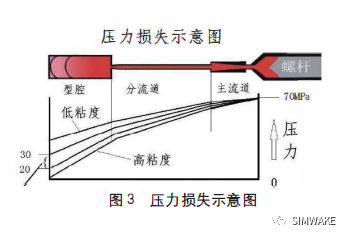

(4) 用型腔压力技术进行工艺控制,提高控制精度, 降低不良率。如图3所示,用型腔压力技术的普通两阶段成形工艺,就是把填充用速度控制,补缩和保压连在一起,用压力控制完成。压力控制点在注塑机的注射单元,在成形生产过程中,有效粘度的波动会造成型腔压力的波动,也就是产品品质波动,如重量、尺寸、外观等因素。

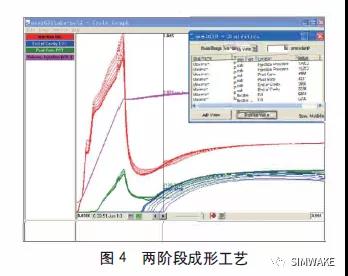

采用两阶段成形工艺时,如果塑料有效粘度有波动(如图4所示,填充阶段的压力峰值波动),型腔末端的压力就会有较大波动,导致塑料制品品质波动。

从图4的统计数据来看,塑料有效粘度的波动幅度为:

(5854 — 5036)/5036=16%

型腔末端压力的波动幅度:

(3956 - 3239)/3239=22%

两种工艺的对比:22/16=138%

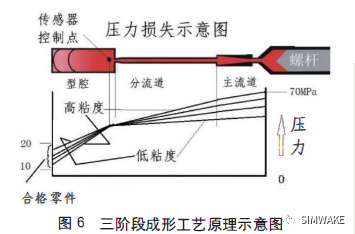

如图5所示,三阶段成形工艺就是快速填充。当填到型腔的90%时,用螺杆位置切换,转换到速度控制的慢速补缩,也就是注塑机上的第二段速度控制;当型腔压力达到设定值时,用型腔压力切换方式进行保压切换,结束补缩,切换到保压。

这时保压压力的设定非常重要。保压压力的大小要刚好保持型腔里的塑料既不能回流到注塑机,也不能有塑料继续流入到型腔。这样就可以保证每次成形过程中,型腔压力的峰值受型腔压力设备的控制而保持一致,因此塑料制品

的品质也就非常稳定。

如图6所示,三阶段成形工艺的型腔压力控制点通常选择到浇口处。由于从感应到压力,再反馈信号给注塑机进行保压切换,时间会延迟几毫秒。所以,控制点的实际型腔压力通常会高于设定压力,这在工艺设定时要多加注意。

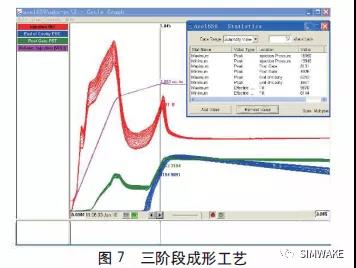

如图7所示,采用三阶段成形工艺时,如果塑料有效粘度有波动(图中填充阶段压力峰值波动),型腔末端的压力就会有较小波动,导致塑料制品的品质发生波动。

从图7所示的统计数据来看,塑料有效粘度的波动幅度:

(9970 - 8114) /8114=23%

型腔末端的压力的波动幅度:

(5313 — 4941) /4941=7.5%

两种工艺的对比:7.5/23=33%

针对这套模具来说,三阶段成形工艺与前面的两阶段成形工艺相比, 工艺能力提高了138/33=4.2 倍。

- 上一篇:没有了

- 下一篇:注塑模具智能化之型腔压力传感器-模板匹配案例

免责声明