注塑模具智能化之型腔压力传感器-模板匹配案例

作者. 日期.2021-06-24 来源. 浏览.6555

摘 要:注塑模具智能化之型腔压力传感器-模板匹配案例

以下文章由张甲琛老师发表在《中国模具信息》2021年第五期。模板匹配案例

用沙迪克100T 的液压机试模, 建立标准2.5阶段的科学工艺, 保存型腔压力曲线模板, 然后在住友180T 电动机上匹配工艺模板。本案例是用来验证及培训,利用”型腔压力技术” 进行不同机台之间工艺模板的匹配, 实现转模后快速进入正常生产。

减少转模过程的优点:

(1)减少重新调机试模浪费的时间;

(2)减少等待品质检测浪费的时间;

(3) 确保不同批次生产的产品品质完全一致。

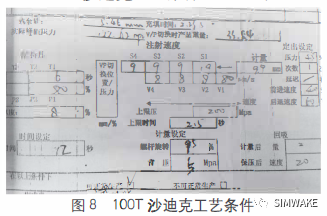

100T 沙迪克工艺条件如图8所示。

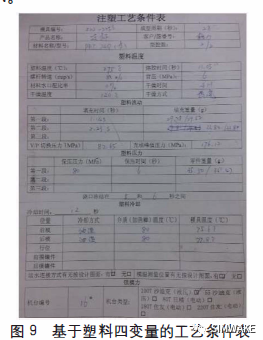

基于塑料四变量的工艺条件表如图9所示。

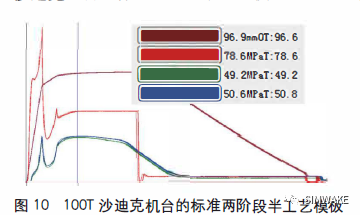

100T 沙迪克机台的标准两阶段半工艺模板 如图10所示。

180T 住友电动机模板匹配过程如下。

(1)打开标准模板文件, 如图11所示。

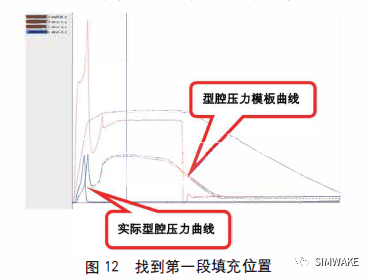

(2)找到第一段充填位置(根据重量或样板), 如图12所示。

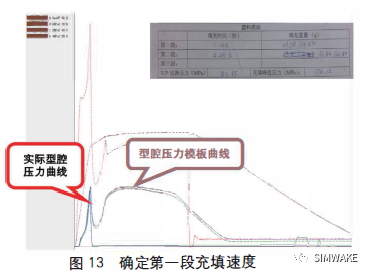

3)确定第一段充填速度(根据第一段的填充时间), 如图13所示。

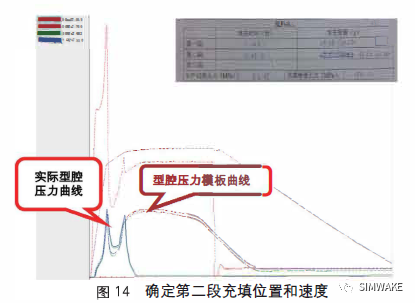

(4)确定第二段充填位置和速度(根据第二段的填充重量和时间),如图 14 所示。

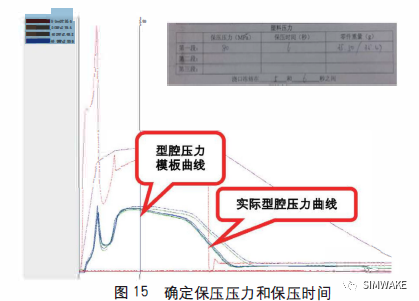

(5)确定保压压力和保压时间(根据型腔压力峰值或零件重

量), 如图15 所示。

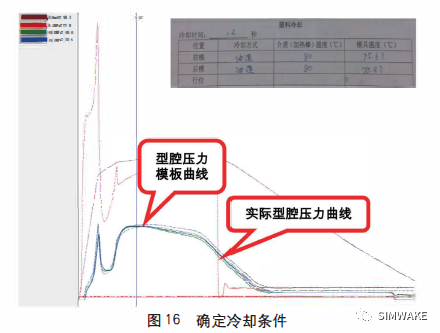

(6)确定冷却条件(根据型腔压力曲线或模具温度), 如图16 所示。

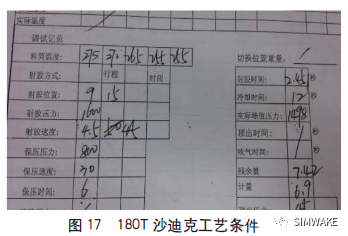

180T 沙迪克工艺条件如图17 所示。

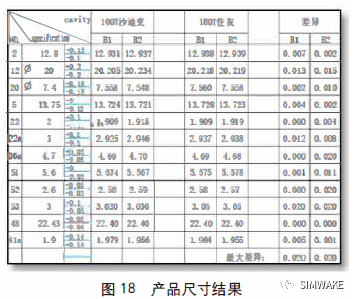

产品尺寸结果如图18 所示。

三、小结

(1) 本次仅用了型腔压力曲线进行模板匹配, 验证了只要采用基于塑料四变

量的工艺条件表, 基本可实现成形工艺的重复。

(2)采用统一的科学试模方法,使得模板匹配可快速有效地进行。

(3) 由于采用的冷却介质不同, 100T沙迪克上用80 °C 油温, 而180T 用110°C水温时型腔压力曲线才能匹配, 证明两种冷却介质存在较大差异。

(4)从产品尺寸测量结果上看, 只要型腔压力曲线重合, 则尺寸结果差异较小。

免责声明:

免责声明

免责声明